革作りの全容

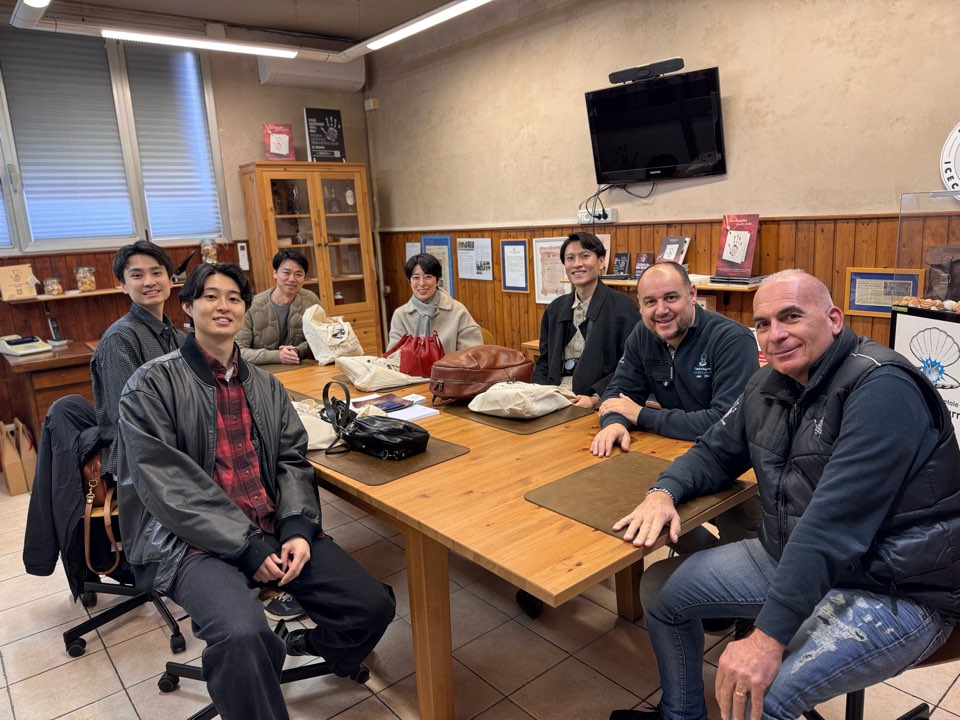

2025年3月、アナロジコのスタッフ全員で、私たちの定番レザー“ミッスーリ”を作るLa Perla Azzurra(ラ・ペッラ・アズーラ/ 以下、アズーラ社)社を訪ねました。

アズーラ社や、周辺の原皮加工場で見せてもらった、革作りの全容をこちらにまとめます。

社長のマッシモさん(右)はイタリア植物タンニン鞣し協会の会長を努めており、業界を牽引するリーダーです。

マッシモ社長はじめアズーラ社の方々とは、アナロジコ代表の末吉が前職の頃から十数年来の付き合いがあり、強い信頼関係で結ばれています。

アナロジコの定番レザー・ミッスーリなど、熟練した職人の手のマークに象徴されるイタリア植物タンニン鞣し革協会認定レザーは全て、協会の定める厳しい製造基準をクリアしています。

鞣す際は化学物質は使用せず、100%植物から抽出した鞣し剤のみを使っています。また、革の生産工程は全てイタリア、トスカーナで行うことが定められています。

伝統的な植物タンニン鞣しの製法を守りながら、自然環境や働く人にも徹底して配慮した革作りを行っているのです。

こちらはいくつもある作業場のうちの一つ。天井に張り巡らされたレールハンガーに吊るされ、大量の革がゆっくりと回り続けている光景は圧巻です。

この後、油分を加えたり、プレスしたりと、さまざまな工程が待っています。

まずはアズーラ社が原皮を仕入れる原皮加工場から見ていきましょう。

原皮の処理

アズーラ社で鞣すのは食用牛の副産物である牛皮です。皮を得るために動物を殺傷することはありません。

鞣す前の皮にはまだ毛が付いており、塩漬けして腐らないように大きな冷蔵庫に保管されています。

塩漬けした革は、ベリー(腹)を落として、バット(尻)とショルダー(肩)と、部位ごとに裁断していきます。

切れ味のいいナイフで手際よく切り分けていく様子は熟練そのもの。経験を積んだ職人にしかできない作業です。

この後、石灰に漬けてコラーゲンをほぐし、毛や脂肪を除去します。こうやって加工された原皮をアズーラ社が仕入れ、鞣しを行って魅力的な素材である“革”に仕上げていきます。

(末吉とアズーラ社のアンドレアさん)

加工場の外には大きな白い袋がたくさん並んでいました。これは、裁断時などに床に落ちた塩を集めて再利用するために保管しているものだそうです。

こちらのボックスには、裁断で出た端皮が詰まっています。この端皮はまた別の場所でゼラチンを採るために利用されています。

肉は食べ、皮は小さな破片まで余すところなく使い切る。とてもサスティナブルです!

鞣しと染色

ここからは、アズーラ社での革作りの工程です。

原皮加工場で少しだけ鞣された状態の皮は白くてぬめっとした質感。この段階で、最終的にどのような仕上がりの革にするかを考慮しながら検品し、選り分けていきます。

続いて、この大きなドラムに白い原皮と、皮を鞣すためのタンニン、そして染料を一緒に入れて回します。この工程で5日間ほど要します。

ドラムから一度革を取り出して脱水します。

革を取り出す作業はとても豪快!濡れている革は相当重たいので、かなり体力のいる仕事です。

加脂

その後もう一度、今度はセーゴと呼ばれるグリース(オイル)と脱水した革をドラムに入れて、5日間ほど時間をかけて革に油分を浸透させます。

セーゴはタンナーそれぞれのマル秘のレシピで作られています。指で触らせてもらいましたが、ベタつかず、すーっと肌に浸透するとても品質の良いグリースでした。

アズーラ社ではここに香料も加えており、これがミッスーリレザー特有の心地よい香りの秘訣のようです。(使っている方はご存知かと思いますが、ミッスーリレザーは香りがいい、と本当によく言われます!)

セーゴを浸透させた革は、ドラムから出した後に吊るして5日間ほど乾燥させます。

ここまでの工程で半月ほどの期間を要します。

オイルの浸透

セーゴを入れて乾かした革ですが、ここへさらに別のオイルを入れていきます。

銀面(表)と床面(とこめん=裏)両方からしっかり染み込ませるため、このローラーマシンに2度通します。

このマシンは、最後の仕上げで床面に樹脂を塗る際にも使われているそうです。

ローラーに通した直後の革は触ると指の跡が付くほどオイルでひたひたになっています。

シボ出し

続いて別のマシンに入れシボ出しを行います。この機械で革を高温で回すことにより、シボなどの豊かな表情が引き出されるほか、内部までしっかりとその油分を浸透させることができます。

しっとり、オイルを含んだ仕上がりに。しかし、まだ完成ではありません!

仕上げ

ここからは仕上げの作業です。床面(裏)の毛羽立ちを整え、革の厚みを調整します。

このような巨大なプレスマシンもありました。いくつもの機械を通し、ようやく完成へ近づいていきます。

その後、はじめの方でオイルを染み込ませるために通したマシンにもう一度通して、今度は床面(裏)に樹脂をかけます。樹脂をかけることで鞄やポーチなどにした際に内側が毛羽立たない、使いやすい革になります。

樹脂をかけて乾いたらまたプレスを行います。

高温でプレスすることで樹脂が床面に密着し、よりツルツルに仕上がります。

こうして完成した革は種類ごとに分けられ管理されます。

デシ計測

これがようやく最後のマシンです。何をしているかというと…

このマシンで出荷前に革のサイズを測定、測定値を瞬時に床面にスタンプします。ここで、あの“デシ”スタンプが押されているんですね。アズーラ社のトレードマーク、真珠のマークも見えます。

デシ計測マシンはいくつかあり、これ以外のマシンには真珠のマークが入らないそうです。そのため、ミッスーリレザーにもマークが入ったり入らなかったり、その時々で異なります。

その後パッキングされて、船便で日本まで運ばれます。急ぎの時は空輸を頼むこともあります。

ちょうど、アナロジコがオーダーしたミッスーリレザーのナチュラルができあがっていました。厚さなどを確認し、今後の要望を伝えました。

ミッスーリレザーをはじめ、アズーラ社の革はどれも、このようにそれぞれのパートのプロフェッショナルが丁寧に工程を重ねて仕上げられています。

今後もアナロジコでは、定番のミッスーリレザー(ナチュラル、マローネ、ブラック)のほか、シーズンカラーや限定レザーなどアズーラ社の良質なイタリアンレザーを仕入れ、良い製品に仕立てて、皆様へお届けしてまいります!